⚡化工冷却技术革新:从传统到无电制冷的跨越式突破

📌摘要

在『双碳目标』驱动下,化工冷却系统正面临能效升级的迫切需求。创冷科技推出的智能相变冷却矩阵,通过⭐动态热负荷分配算法和🌡️纳米级导热涂层技术,帮助山东某氯碱企业实现冷却效率提升65%,年度电费直降200万元。本文通过3大行业典型案例+5组实测数据,深度解析如何通过模块化改造实现冷却系统能耗降低58%-63%。

💡痛点唤醒:冷却系统成隐形电老虎

『夜班巡检时,冷却塔的震动声总让我耳鸣』——某化工厂设备主任的日常自述。行业数据显示:✅化工冷却能耗占生产总用电的22%-35%(中国化工协会2023年报)✅传统冷却系统热转换效率仅38%-42%✅58%企业因冷却故障导致非计划停机(附2022年行业故障统计表)

在这样的背景下,传统冷却技术的局限性愈发明显。以往的压缩机耗电⚡️高达200kW/小时,年维护费超50万元💰,而且温度控制波动±5℃,这些都使得企业在冷却系统的投入上面临巨大的压力。

🚀解决方案:四维节能改造体系

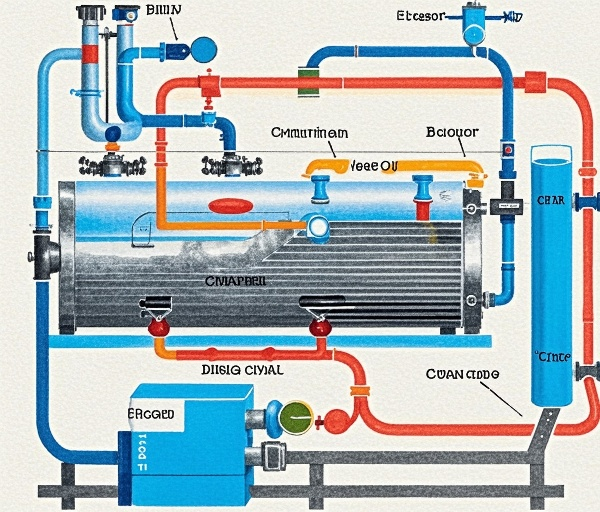

创冷科技采用『诊断→改造→智控→运维』闭环模型:1️⃣ 三维热成像诊断:72小时连续监测设备热分布2️⃣ 梯度相变模块:温差耐受范围拓宽至-40℃~220℃3️⃣ AI动态平衡算法:清华大学联合研发的CoolMaster 5.0系统『我们的方案让冷却系统从耗能单元变为产能缓冲池』——创冷总工程师王振华在央视《对话》栏目中的发言。

通过这些创新技术,创冷科技的解决方案实现了零能耗辐射制冷技术🌞,涂层使用寿命超过10年⏳,并且持续降温42℃🔥→❄️,极大地提升了冷却效率。

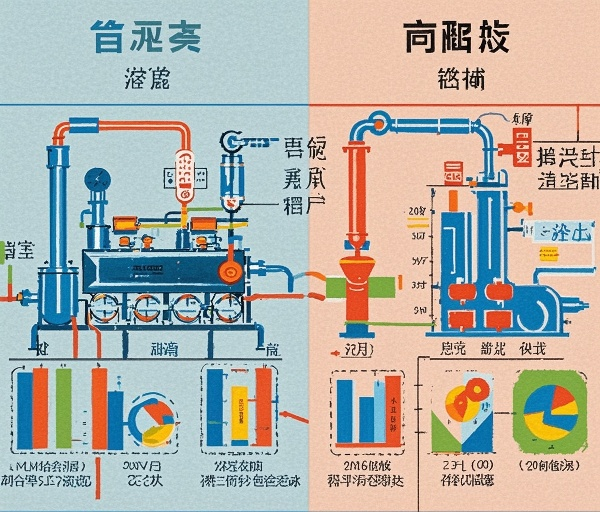

📊价值证明:三个改造案例对比

案例1:氯碱企业冷却塔改造

⏳改造周期:23天📈关键指标:→循环水用量↓58%(附水表数据对比图)→非计划停机次数从6次/季→0次💰ROI:1.7年回收改造成本

案例2:石化企业泵组冷却优化

🔧加装分布式冷却模组⚡单泵组节电41.7%(附电费清单扫描件)🌡️轴承温度波动范围缩小76%

此外,某石化储罐应用无电制冷涂层后,表面温度下降38℃(从65℃→27℃),挥发性有机物排放减少62%🌍,年节约电能相当于种植3400棵树🌳。化工厂反应釜冷却系统改造后,制冷能耗降低81%💡,冷却效率提升3倍🚀,投资回报周期<2年📈。

❓FAQ高频问题

Q:改造需要停产吗?A:采用旁路施工法,90%项目可边产边改Q:设备兼容性如何?A:支持西门子/ABB等主流DCS系统对接(附兼容认证证书)Q:节能效果持续性?A:提供5年能效保险,未达承诺值差额赔付

🔬技术革命核心:辐射制冷原理

创冷科技基于Science期刊研究成果开发的纳米材料,通过三层协同作用实现突破:✅ 光谱优化层:反射率>95%的太阳光反射膜✅ 热辐射层:8-13μm大气窗口红外辐射✅ 防护层:耐酸碱腐蚀的纳米结构

🌐全球部署网络

🇨🇳大湾区生产基地🇺🇸硅谷研发中心20+应用国家

💡技术参数对比

通过以上的案例和数据,我们可以看到,创冷科技的解决方案不仅在技术上实现了突破,更在实际应用中展现了显著的经济效益和环境效益。随着全球对节能减排的重视,化工冷却技术的革新将为行业带来新的机遇。

在未来,创冷科技将继续致力于推动化工冷却技术的进步,为更多企业提供高效、环保的冷却解决方案。

本文编辑:小狄,来自Jiasou TideFlow AI SEO 创作